7月4日,中铁科工集团轨道公司承制的世界最大跨径海中悬索桥——深(深圳)中(中山)通道伶仃洋大桥东索塔首个巨型钢吊箱成功精准下放到位,为大桥承台年底完成施工奠定坚实基础,对明年顺利转入伶仃洋大桥索塔施工具有重要意义。

深中通道项目地处珠江三角洲核心区域,是集“桥、岛、隧、水下互通”四位一体的世界级跨海通道集群工程,是继港珠澳大桥后又一超级跨海工程,也是目前我国乃至世界上技术难度最大、建造工艺最复杂的工程之一。深中通道伶仃洋大桥为深中通道关键控制性工程,为世界最大跨径海上钢箱梁悬索桥。项目规模、技术复杂性、施工难度、全海上作业风险都极具挑战性。

伶仃洋大桥共有东、西索塔两座桥塔。今年上半年伶仃洋大桥东索塔完成桩基施工后,已逐步转入桩基以上的承台工程。伶仃洋大桥承台施工共需下放共4个巨型钢吊箱,全部由中铁科工集团轨道公司制造。

工厂整体制造 确保生产精品

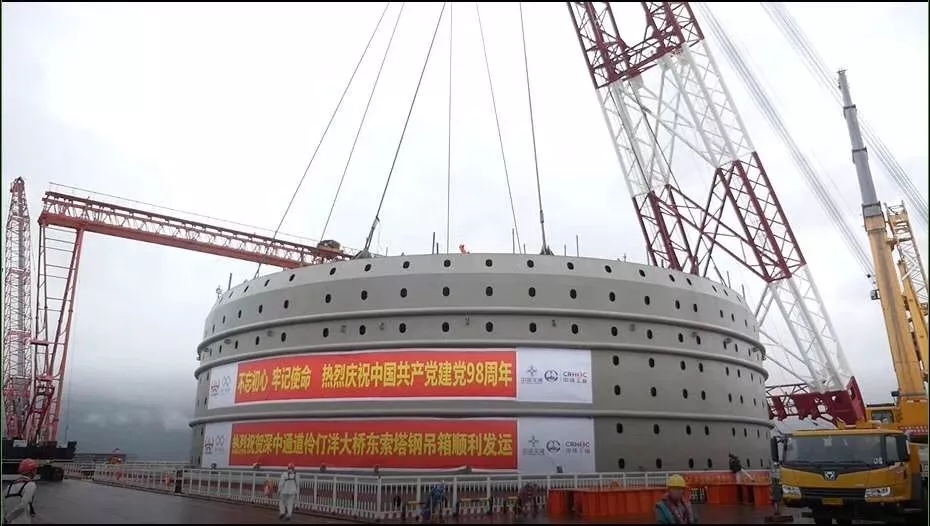

东索塔钢吊箱外形尺 寸直径41.2米,高14.5米,厚2.5米,重约1800吨,结构形式为双壁钢吊箱围堰结构,全部在中铁科工集团轨道公司中山制造基地生产、总装、装船发运。

深中通道东索塔双壁钢吊箱围堰是一种为桥梁承台施工而设计的平台围堰一体化挡水结构和模板结构,主要由底板、壁体、拉压杆、斜拉杆、挂腿、埋件、搁置牛腿、导向装置、抱箍及定位系统等组成,其作用是通过吊箱围堰壁体和底板上的封底混凝土围水,为承台施工提供无水的干燥施工环境,并且可作为桥墩的防撞设施。因其结构刚度大,适应性强,施工方便等优点,适合伶仃洋深水环境深中通道桥梁基础施工任务。

制造钢吊箱之前,中铁科工集团组织技术团队进行了图纸深化工作,将其沿着圆周方向划分为15个节段,采用车间节段制作,码头整体总拼,浮吊整体装船的技术。由于采用整体下放施工技术,要求钢吊箱同时穿过28根伸出海面的钢护筒,落位时14组挂腿要求同时与搁置牛腿精确对位,且平面尺寸要求在5mm内,116根拉压杆端头弧形板要求与钢护筒圆柱准确合位。制造精度要求较高,需严格控制各节段的圆弧形箱体外形尺寸,从而保证整体拼装的外形尺寸。

中铁科工集团与中交二航局密切配合,在生产制造中践行习总书记“三个转变”的重要论述:采用先进的BIM技术,控制产品质量和进度;工期紧任务重,加班加点在保证质量的前提下抢工期;认真做好一个钢吊箱,用心建好东索塔,推动“中国制造”在深中通道百年工程中贡献力量。

牢记使命 精益求精

深中通道钢吊箱这样的巨作,决胜因素往往是一个个细节,可谓差之毫厘失之千里。钢吊箱吊起的不仅是千吨级重物,更是制造者、建设者的自信。

千吨级钢吊箱如何在海上安全下放,一直是国内业界的一项技术难题。全海上施工区域跨度大,施工安全风险、人员设备物资组织难度非同寻常。钢吊箱厂内制作、组拼、吊装及运输及下放工序繁多而复杂,施工组织管理难度大,且整体吊装运输对运输船、起重设备的要求也非常高。此外,施工水域不规律半日潮以及钢吊箱加工场地至施工水域的25海里运距,都令此次施工难上加难。

如何保证钢吊箱生产施工的安全高效,同时降低对航运的影响?项目技术团队对各种方案优缺点进行反复比对、修正。

260吨履带吊、350汽车吊、2000吨浮吊船、4200马力拖轮……施工方案上,一台台大型机械设备的名字赫然在列。“通过开动锚机卷动缆绳实现缓慢移动,移至钢吊箱上方,调整幅度,将4套索具安装在钢吊箱吊耳上,钢丝绳宜先挂钢吊箱上面,再利用浮吊幅钩协助挂在浮吊主钩上。”“钢丝绳挂完后对浮吊钩头进行封钩,钩间距10米,共计8个吊点、4根双折钢丝绳,长度均为100米。”在经过深入的研讨后,钢吊箱生产制造、吊装运输的具体施工流程和施工细节渐渐浮出“水面”,清晰地掌控在每个生产者脑海中。

庞然大物,如何从起吊上船并安全稳妥进入运输中?建设者们陷入思索。“浮吊逐级加载起吊,每加载一次停滞15分钟,观察钢吊箱整体结构、吊耳焊缝情况,检查索具连接情况,若无特殊情况即可进行起吊落在船舶甲板。”项目团队最终提出了一个个“土洋结合”的办法。通过大型吊装设备,采用软绳捆绑法、钢丝绳捆绑法等,为优质高效地完成钢吊箱起吊、下放到泊船奠定了坚实的基础,顺利解决了吊装运输施工棘手难题。

迎难而上 勇敢前行

本次施工位于伶仃洋大桥东索塔上游位置。伶仃洋大桥东主墩采用上、下游分幅式结构,平面为两个直径36米的圆形承台。钢吊箱作为承台施工的挡水结构和模板结构,同时也是桥墩永久防撞设施,对整个伶仃洋大桥的施工至关重要。东索塔共有两个相同的钢吊箱,大件运输穿越繁忙的伶仃洋航道,海上运输距离达25海里,对天气和航道要求极高,安装区域临近航道,在宽阔海域中受风、浪、涌、航道及远离陆地等综合因素影响,组织难度和安全风险极大。

7月1日,中铁科工集团轨道公司中山基地生产现场,施工作业一片热火朝天,巨型钢吊箱被浮吊船缓缓吊装升起来,就像新鲜出炉的一块大蛋糕格外耀眼醒目。夏季的伶仃洋上,海水被烈日炙烤得四处弥漫,工友们在顶着烈日,踩着波涛,一个个精神抖擞……

所有人都屏息地注视下放过程的每一刻,伴随着现场技术人员的指示,现场测量人员精确定位,吊装人员稳定操作,大家井然有序地执行着各自负责的工序,仿佛这个流程已经过千百次演练。最终钢吊箱稳稳落在130米长的驳船甲板上,深中通道伶仃洋大桥东索塔钢吊箱下水成功。

25海里,运输过程跨越复杂的海上航道,风云变幻的大海给钢吊箱运输带来诸多挑战。中铁科工集团轨道公司组成专业团队,提前两个月编制吊装运输方案,邀请国内起重运输专家多次评审,咨询专业港务公司,与海事部门充分沟通,经过充分比对各种不同的方案,确定了最终的运输方案。7月1日中午,浩浩荡荡的运输团队,在拿到船级社的适航证书后,运载着“大蛋糕”从“中机建码头—横门水道—横门东航道—龙矾航道—伶仃航道”抵达施工现场。通过多年积累的经验,项目团队创新性的利用海上船舶航行安全监控系统,设置电子围栏,对附近区域船舶进行实时预警,有力确保了船舶体系的安全航行,在历经了10个小时的海上运输后,夜幕降临前钢吊箱顺利到达施工区域。

7月4日,历经大桥建设者10多小时的连续施工,世界最大跨径海中悬索桥——深中通道伶仃洋大桥东索塔首个巨型钢吊箱成功下放到位,为年底完成承台施工奠定坚实基础,对明年顺利转入伶仃洋大桥索塔施工具有重要意义。同时,也验证了中铁科工集团轨道公司制造的钢吊箱质量优良,完全满足海上施工的要求,为深中通道的建设贡献自己的力量。